|

Getting your Trinity Audio player ready...

|

Cuando hablamos de automatización industrial nos referimos al uso de sistemas de control, como ordenadores, autómatas programables, robots y tecnologías de la información para manejar diferentes procesos productivos y maquinarias en la industria, eliminando al máximo la intervención de la mano de obra y reemplazando las operaciones de ensamblaje peligrosas por operaciones automatizadas.

La automatización es una evolución de la mecanización en la industria, que utiliza dispositivos de alta capacidad de control para lograr procesos de fabricación o producción eficientes. Debido a los rápidos avances tecnológicos, los sistemas de procesamiento industrial con la llamada industria 4.0 o cuarta revolución industrial están cambiando la forma de producir de las empresas. El control informatizado de la producción para aumentar la precisión, calidad, y rendimiento de los procesos industriales se ha convertido en el actor principal de las empresas de fabricación y producción.

Qué se entiende por Automatización Industrial

Automatización es un término amplio que se aplica a cualquier mecanismo que se mueve por sí mismo o que es auto determinado. La palabra `automatización’ deriva de las antiguas palabras griegas Auto (que significa: por sí solo) y Matos (que significa: movimiento). En comparación con los sistemas manuales, los sistemas de automatización ofrecen un rendimiento superior en términos de precisión, potencia y velocidad de funcionamiento.

En el control de la automatización industrial, un amplio número de variables de proceso como temperatura, caudal, presión, distancia y niveles de líquido pueden ser detectados simultáneamente. Todas estas variables son adquiridas, procesadas y controladas por sistemas de microprocesadores o controladores de procesamiento de datos. Un sistema automatizado utiliza elementos y componentes especiales de hardware y software dedicados a implementar sistemas de control y monitoreo. En los últimos años, el número de estos productos se ha desarrollado a partir de diversos proveedores que ofrecen sus productos especializados.

Cómo funciona la Automatización Industrial

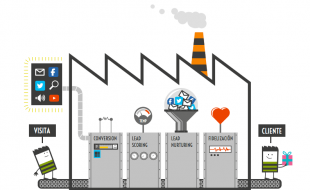

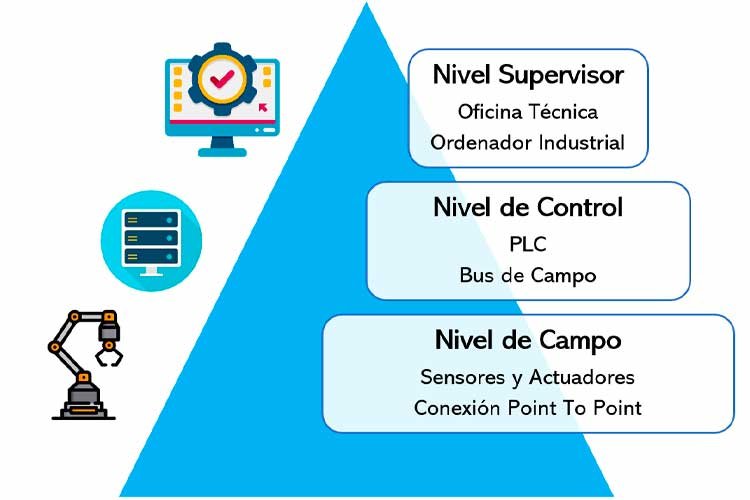

La estructura de un sistema de automatización industrial sirve para explicar los diferentes niveles de su funcionamiento. Hay varias maneras de describir los niveles de un proceso de automatización industrial, pero la más simple de todas y la más común para que se entienda es el siguiente triángulo jerárquico de representación de tres niveles de un sistema de automatización industrial típico.

El nivel de supervisor consiste en un ordenador o computadora industrial, tipo PC de sobremesa, Panel de Control o en formato rack, según las necesidades de la empresa. Este ordenador central utiliza un sistema operativo estándar con un software especial, normalmente proporcionado por el proveedor para el control de procesos industriales. El objetivo principal del software es la visualización y parametrización del proceso. Para la comunicación se utiliza el protocolo Ethernet Industrial, que puede ser Gigabit LAN o cualquier topología inalámbrica (WLAN).

El Nivel de control es el nivel medio de la jerarquía y es el nivel donde se ejecutan todos los programas relacionados con la automatización. Para este propósito, generalmente se utilizan controladores lógicos programables o PLC, que proporcionan capacidad de computación en tiempo real. Los PLC normalmente se implementan utilizando microcontroladores de 16 ó 32 bits y se ejecutan en un sistema operativo propio para cumplir con los requisitos en tiempo real. Los PLC también pueden ser interconectados con varios dispositivos de E/S y pueden comunicarse a través de varios protocolos de comunicación industrial.

Los equipos terminales de datos como sensores y actuadores son los que forman el nivel de campo. Los sensores como temperatura, óptica, presión, etc. y actuadores como motores, válvulas, interruptores, etc. están conectados a un PLC a través de un bus de campo y la comunicación entre un dispositivo de nivel de campo y su correspondiente PLC está basado normalmente en una conexión punto a punto.Tanto las redes alámbricas como las inalámbricas se utilizan para la comunicación y, al utilizar esta comunicación, el PLC también puede diagnosticar y parametrizar varios componentes.

Además, de estos tres niveles jerárquicos, un sistema de automatización de procesos industriales también requiere de dos sistemas principales como la fuente de alimentación industrial y los protocolos de seguridad y protección Los requisitos de potencia de diferentes sistemas en diferentes niveles de la jerarquía pueden ser extremadamente diferentes. Por ejemplo, los PLC normalmente funcionan con 24V DC, mientras que los motores pesados funcionan con corriente alterna monofásica o trifásica.

Por lo tanto, se requiere una amplia gama de fuentes de alimentación de entrada adecuadas para un funcionamiento sin problemas. Además, debe haber seguridad para el software que se utiliza para controlar los PLC, ya que puede modificarse o se hackeado con facilidad.

Equipos o herramientas de la automatización industrial

La automatización industrial es una plataforma de sistemas integrados que consta de varios equipos y elementos que realizan una gran variedad de funciones como la detección, control, supervisión y monitorización relacionadas con los procesos industriales.

Sensores y actuadores

Los sensores convierten las variables físicas del proceso, como el caudal, la presión, la temperatura, etc., en variables eléctricas o neumáticas. Las señales de estos sensores se utilizan para procesar, analizar y tomar decisiones con el fin de producir la salida de control. Las diversas técnicas de control se implementan para producir la salida requerida mediante la comparación de la variable de proceso detectada por la corriente con los valores de ajuste.

Finalmente, los controladores producen las salidas calculadas y se aplican como entradas de señales eléctricas o neumáticas a los actuadores. Los actuadores convierten las señales eléctricas o neumáticas en variables físicas del proceso. Ejemplos de actuadores son las válvulas de control, relés, motores, etc.

Una categoría especial es la de los instrumentos inteligentes, que son sistemas integrados de detección o actuación de elementos con la capacidad de comunicarse con los buses de campo. Estos dispositivos inteligentes constan de un circuito de acondicionamiento de señal interno y facilitan la conexión directa al enlace de comunicación en el sistema de bus industrial.

Control de Supervisión y Adquisición de Datos (SCADA)

El Control de Supervisión y Adquisición de Datos (SCADA) es un tipo de aplicación que obtiene datos operativos del sistema para controlar y optimizar dicho sistema. Las aplicaciones pueden comprender acciones de un proceso de destilación petroquímica, un sistema de filtración de agua, un compresor de tubería, etc. Todas las empresas dependen de la necesidad de mejorar el rendimiento de los activos a través de la excelencia operativa. Estar por delante de la competencia significa que se pueden encontrar formas de trabajar más rápidas y con menos esfuerzo.

Controlador lógico programable (PLC)

El autómata programable (PLC) es uno de los dispositivos más importantes de la automatización. Como su nombre indica, es un controlador lógico programable. Podemos controlar los dispositivos y cambiar fácilmente de un proceso a otro a través de él. Está diseñado principalmente para múltiples configuraciones de entrada y salida y puede soportar temperaturas extremas con resistencia a la vibración y al impacto.

Interfaz hombre-máquina (HMI)

La Interfaz Hombre-Máquina (HMI) incluye la electrónica necesaria para señalar y controlar el estado de los equipos de automatización industrial. A su vez, ayuda a controlar los equipos de automatización industrial. Sin embargo, estos productos de interfaz pueden variar desde un indicador de estado LED básico hasta un panel TFT de 2 pulgadas con interfaz de pantalla táctil.

Red Neuronal Artificial

Se trata de un modelo matemático y es el responsable del procesamiento de la información procedente de las redes de comunicación y del procesamiento de la información. Las estructuras de RNA pueden modificarse basándose en datos externos e internos que se introducen en la fase de configuración del sistema.

Sistema de control distribuido (DCS)

El Sistema de Control Distribuido (DCS) es uno de los sistemas de automatización industrial más utilizados por varios procesos en la industria manufacturera. Contiene uno o más elementos de controlador distribuidos en el sistema. Las aplicaciones de los DCS incluyen redes de energía eléctrica y plantas de generación, señales de tráfico, sistemas de gestión de agua, sistemas de control ambiental, refinerías de petróleo y plantas químicas, fabricación de productos farmacéuticos, buques de transporte de petróleo, y redes de sensores.

Robótica

La robótica a medida que la tecnología evoluciona se ha empezado a utilizar en varios ámbitos. Desde robots quirúrgicos hasta robots de entretenimiento, ayudan a las personas a realizar tareas complejas. Se pueden utilizar para realizar diversas tareas de aplicación, como la asignación, la pintura, la soldadura, la reparación, etc.

El papel de los sistemas robóticos industriales en el proceso de producción abarca desde el montaje y los tratamientos internos hasta las pruebas.

Tipos de automatización industrial

Ahora que hemos visto un poco sobre el diseño y los elementos de un sistema de automatización industrial típico, cabría destacar los diferentes tipos de sistemas de automatización industrial más utilizados en la actualidad por las empresas en sus procesos de fabricación y producción. Los sistemas de automatización industrial se suelen clasificar en cuatro tipos:

- Sistema de automatización fija

- Sistema de automatización programable

- Sistema de automatización flexible

- Sistema Integrado de Automatización